Проверка качества пива в бутылках при производстве

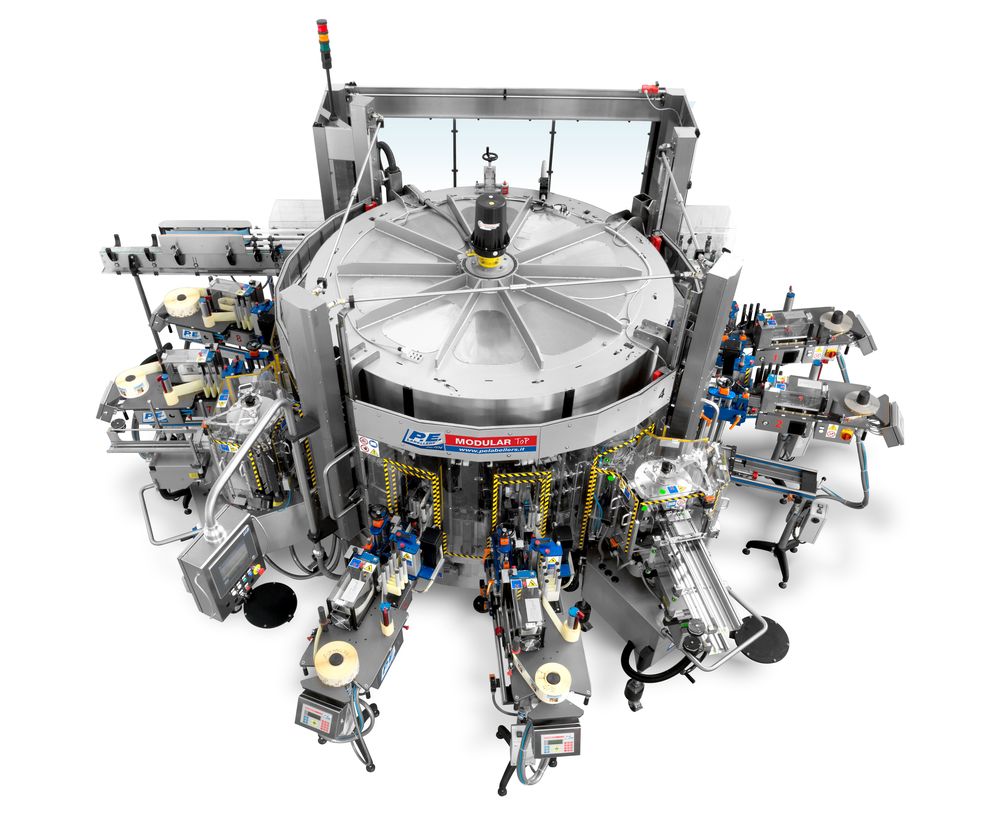

Качество выпускаемой продукции оказывает непосредственное влияние на репутацию, а так же является главным критерием конкурентоспособности предприятия-производителя. Налив и укупоривание это одни из завершающих стадий упаковки напитков. От правильной организации участка розлива зависит насколько качественный продукт попадет на прилавок, а впоследствии и к потребителю.

Контроль после налива и закупоривания бутылок необходимый процесс при производстве качественного пива. Проверяются следующие критерии:

- соблюден ли уровень наполнения;

- есть ли пробка, прямо ли она посажена;

- есть ли в горлышке бутылки воздух.

Проверка уровня наполнения

Контроль уровня налива позволяет достичь следующих целей:

- Потребитель не столкнется с недоливом, а компания-производитель сохранит репутацию.

- Не будет перелива, который может привести к разрыву бутылок при дальнейшей пастеризации.

- Не окажется пустых или заполненных наполовину бутылок.

- Фиксируются криво посаженные пробки – такое пиво в бутылках направляется в брак.

Бутылки с дефектом отделяются от остальных.

Есть разные способы контроля уровня наполнения – рентгеновские и гамма-лучи, высокочастотное электромагнитное и инфракрасное излучение.

Рентгеновские и гамма-лучи используются при розливе в банки.

На одной стороне измерительного мостика передатчик с источником гамма-лучей. Противоположная сторона-приемник содержит встроенную сцинтилляционную трубку. Бутылки, перемещающиеся мимо датчика, регистрируются по определенным характеристикам. Далее система или пропускает их, или отправляет в брак.

Благодаря обратной связи установки для контроля выпускаемой продукции с блоком налива и укупором можно оценивать качество работы оборудования:

- количество недоливов или переливов, выявленных у наполнительных устройств;

- количество некорректно функционирующих наливных клапанов;

- количество некорректно работающих укупорочных головок.

Оборудование для контроля уровня налива необходимо регулярно проверять. Для этого используются шаблоны, подходящие по форме бутылки. Их приставляют к ее верхнему краю, измеряя дистанцию между кроненпробкой и поверхностью напитка. Бутылки с кроненпробками не вызовут затруднений, однако при винтовых колпачках сложно установить одинаковую точку сравнения.

Воздух в горлышке бутылки

Процентное содержание кислорода при завершении дображивания в танке приближается к 0% (до 0,01 мг кислорода/л). При фильтровании уровень кислорода в пиве немного увеличивается – из-за наличия в фильтре воздуха, а так же при внесении его с водой и кизельгуром. Поэтому в пиве при входе на наполнительное устройство уровень кислорода – 0,02-0,03 мг кислород/л.

Немного кислорода попадает в бутылку и при розливе пива. Из-за газообмена кислород, который остается после наполнения в горлышке бутылки, попадает в напиток. Для решения этой проблемы перед укупоркой при высоком давлении впрыскивается вода – вспенивание пива устраняет кислород.

Максимальная степень кислорода в разлитом пиве – 0,15 мг кислорода/л.

Для того чтобы установить уровень кислорода в свободном пространстве или в бутылке в целом, есть много лабораторных методов. Благодаря им можно рассчитать содержание растворенного кислорода, объем воздуха в газовом пространстве и в бутылке в целом. Контроль проводится для отдельных бутылок.

Мелкодисперсная пена, формируемая впрыском повышенного давления, поднимается до горлышка бутылки – из-за этого кислород проталкивается наверх. Пузырьки пены принимают все больше воздуха, что увеличивает их объем. Если объем пузырька большой, значит, в бутылке много растворенного кислорода.

В то же время не всегда заполнение бутылок происходит именно так:

- иногда пена в бутылке не поднимается на самый верх, поэтому в горлышке еще есть воздух;

- пенная шапка может выйти наружу, из-за центробежной силы ее форма меняется, что приводит к просачиванию воздуха;

- если разливочный автомат перестал функционировать, после чего его запустили заново (к примеру, произошел сбой), то содержание воздуха в бутылках с налитым пивом увеличивается.

В результате качество напитка меняется от лучшего к худшему, репутация компании-производителя портится.

Есть способ непрерывного отслеживания наличия воздуха и отсортировки бракованных бутылок. На ходу над каждой кроненпробкой создается электромагнитный импульс, формирующий электромагнитное поле, что способствует очень быстрому колебанию кроненпробки. Данные колебания ловит и анализирует приемник звуковой частоты.

По частоте и амплитуде выявленных колебаний можно установить:

- заполнила ли мелкодисперсная пена бутылку до верха;

- нет ли повышенного объема кислорода из-за увеличенных пузырьков пены или ее отсутствия;

- действительно ли кроненпробка посажена ровно, что способствует герметичному закупориванию;

- есть ли бутылки без пробки.

На рисунке показано воздействие электромагнитного импульса на кроненпробку.

Непрерывное отслеживание наполненных и закупоренных бутылок, а также удаление из общего количества некачественно заполненных бутылок обеспечивает:

- незамедлительное выявление неровной посадки пробки или ее полное отсутствие;

- гарантированную стойкость пива;

- постоянное высокое качество продукта, выпускаемого на рынок.